��ƂƖ@��(2)

��Ɗ���

OR�EIE

OR(Operations Research�F�I�y���[�V�����Y���T�[�`)

OR(Operations Research�F�I�y���[�V�����Y���T�[�`)

�o�c�ɂ�������̕��͂���������邽�߂̎�@

��Ƃ��o�c�v��𐔊w�I�E���v�I���f���A�A���S���Y���̗��p�Ȃǂɂ���āA���܂��܂Ȍv��ɍۂ��čł������I�ɂȂ�悤�Ɍ��肷��Ȋw�I�Z�@�B���w����уR���s���[�^�̉��p����Ƃ��Ĕ��W���Ă���

IE(Industrial Engineering�F�C���_�X�g���A���G���W�j�A�����O)

IE(Industrial Engineering�F�C���_�X�g���A���G���W�j�A�����O)

���Y�����T�[�r�X�ɂ���������������邽�߂̎�@

��̓I�ɂ́A�l�E�@�B�E�ޗ��E�G�l���M�[�������悭�g�ݍ��킹�āu�������m�Â�����s���v���Ƃ��������邽�߂̋Z�p���w��

�z�����E�A�����

�z������Ƃ́A���Ȃ������ōő���̗��v�邽�߂ɁA�o�c�����̔z�����v�悷�邱��

�A������Ƃ́A���i�Ȃǂ�A������ۂ̉^�����ŏ����ɗ}���邽�߂ɁA���������甭����ւ̗A���ʂ��v�悷�邱��

���`�v��@(LP�@)

���`�v��@(LP�@)

�ꎟ�s�����ŕ\���ꂽ���������̒��ŁA�ړI�̒B���x���ő�ɂ���œK�̕��@�����߂鐔�w�I�Z�@�B�o�c�v��E�A���v��Ȃǂɗ��p�����

�ɖ��

��ɓK�ȍɗʂ�ۂ��ƂŁA��Ƃ̌o�c�̊�b���x���邱�Ƃ��ł��邽�߁A�ɂ��Ǘ������@���K�v�ƂȂ�

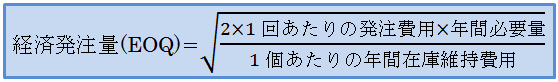

�o�ϓI������(EOQ)

�����̏��i���ɂ����āA����Ɋ֘A�����R�X�g�̑��z���ŏ������锭���ʂ̂��ƁB�܂��͂��̔����ʂ����肷���@�̂���

| �o�ϓI�����ʁF�Ɉێ���p�������ʁ@�ƂȂ锭���� |

| ���� | ���� |

|---|---|

| ������p | �P��̔����ɂ������p�B�P��̔����ʂ�������A���������邽�ߔ�p�͌��� |

| �Ɉێ���p | �q�ɂ̊Ǘ���ȂǁB�ɐ��������A�ۑ����Ԃ������Ƒ������� |

| �ɑ���p | �Ɉێ���p�{������p |

| �o�ϓI�����ʂ̍l�����̑O�� �@�@�������R�X�g�����ł��� �@�@�����v�����������Ă��āA�N�Ԃ�ʂ��ĕ��ϓI�ɕ��U���Ă��� �@�@�����[�h�^�C�����Œ肳��Ă��� �@�@���w���P�����i����� �ȉ���2�̃R�X�g���ŏ������锭���ʂ��o�ϓI������ �@�@�������R�X�g�����v�ʁ������ʁ~1����̔�����p �@�@���ɕۊǃR�X�g��1������̕ۊǗ��~�����ʁ�2 |

�J���o������(�W���X�g�C���^�C�����Y�V�X�e��)

�J���o������(�W���X�g�C���^�C�����Y�V�X�e��)

�o�ό��������߂邽�߂̋Z�p�̌n(���Y�Z�p)�B�g���^�����Ԃ̐��Y����(�g���^���Y����)�̑�\�I�ȗv�f�Ƃ��Ēm����B�g�K�v�ȕ����A�K�v�Ȏ��ɁA�K�v�͂ȗʂ������Y����h����

MRP(���ޏ��v�ʌv��)

MRP(���ޏ��v�ʌv��)

���Y�Ǘ���@�̈�ŁA��Ƃ̐��Y�v��B����O��ɁA���i�\�ƍɏ�甭�����ׂ������̗ʂƔ�������������o������

��������

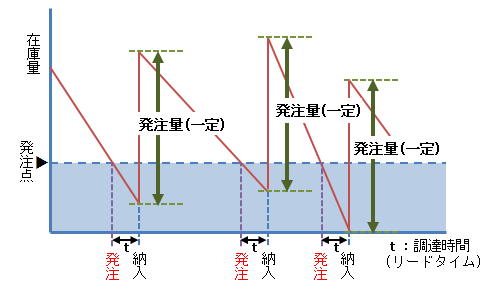

��ʔ����_����

��ʔ����_����

���鐔�ʂ��ɂ����Ȃ��Ȃ�ƕK�v���ʂ��������

�������_

�@�@��������^�C�~���O�ƂȂ�ɗʂ̂���

�����S��

�@�@���v���ϓ����邱�Ƃ����z���āA���i��h�����߂ɗ]���Ɋm�ۂ��Ă�����

�@�@�̂���

���[�����[�h�^�C��

�@�@���i�����Ă���[�������܂ł̊��Ԃ̂���

| �����_��1��������̕��ϓI�g�p�ʁ~�[�����[�h�^�C���{���S�� |

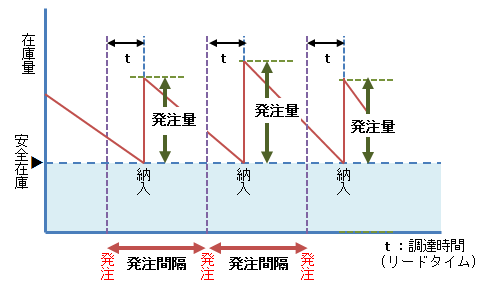

��������_����

��������_����

���T1��Ƃ�1������1��Ƃ����߂�ꂽ�����Ԋu�ŕK�v�Ȕ����ʂ��v�Z���Ĕ����������

�ӎv����

�ӎv����Ƃ́A�s�m���ȏ����̂��Ƃɂ��Ă̈ӎv�����肵�A�o�c���j�����߂邱�ƂŁA��@�Ƃ��āu����\�v�u����v������

������\�F�����肪�^�����Ă���Ƃ��ɍl�����ׂ������Ƃ��̏����Ɋւ�����̂�����\�̂��ƁB�f�V�W�����e�[�u���Ƃ��Ă�

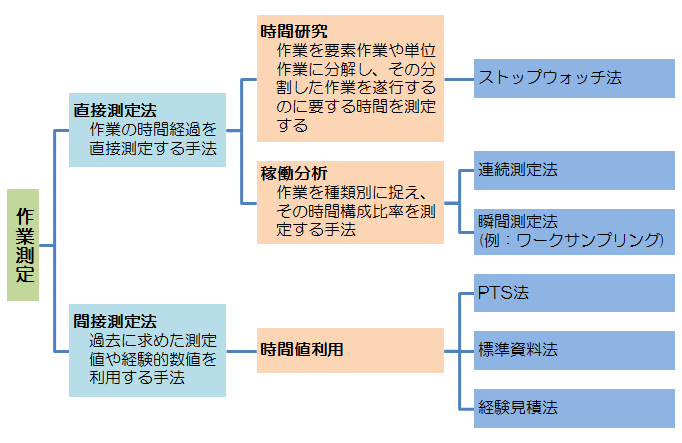

��Ƒ���

��Ƒ���Ƃ́AIE(�C���_�X�g���A���E�G���W�j�A�����O)�ɂ����āA�H��Ȃǂ̐��Y����œ����l�̍�Ƃ𑪒肷���@�ŁA���Y���C���̍H���̉��P��}��

| ���� | ���� |

|---|---|

| ��Ǝ��ԕ��͖@ | ��Ǝ��Ԃ̒����Ɏg�����@�B�X�g�b�v�E�H�b�`�Ȃǂ��g���āA���ۂ̍�Ɠ���𐔉�ɂ킽�蔽�����肵�A��Ǝ��Ԃ����� |

| PTS�@ | ��ƂɕK�v�ȕW�����Ԃ����ς���Ƃ��Ɏg�����@�BPTS�@�ł́A��ƂɕK�v�ȓ������{����Ƃ��ĕ�������B���̏�ŁA��{����̕W�����Ԃ���ɁA�\��������{����̎��Ԃ����v���č�Ǝ��Ԃ����߂� |

| ���[�N�T���v�����O�@ (�u�ԑ���@) | �ғ����͂Ɏg�����@�B�ϑ������߂āA�����_���ȏu�ԂɁA�����Ǝ҂̍�Ə��ϑ��A��Ɠ��e�≽�ɂǂꂾ�����Ԃ����������͂��� |

�i���Ǘ�

�i���Ǘ��Ƃ́A����҂̖�����ɑ��鍂�x�̗L�p����L���鐻�i���ł��o�ϓI�Ȑ����ɂ����Đ��Y���邽�߂̌v�����邱�ƂƁA���̌v���B�����邽�߂ɍs�����ׂĂ̊���������

QC7����

�q�X�g�O����

�q�X�g�O����

�o���c�L�̕��z��Ԃ�_�O���t�ŕ\�������́A�܂�f�[�^�̓x�����z���O���t�ɂ�������

�p���[�g�}

�p���[�g�}

�l���~���Ƀv���b�g���ꂽ�_�O���t�Ƃ��̗ݐύ\�����\���܂���O���t��g�ݍ��킹�������O���t

ABC����

ABC����

�u�d�_���́v�Ƃ��Ă�A��R������̂����đ厖�Ȃ��̂��珇�ɕ��ׁA�v���C�I���e�B�����ĊǗ����Ă������Ƃ�����̂ŁA�o�c�̂�����ʂŊ��p�ł���L�͂ȊǗ���@

���80�����߂�O���[�v��A�Q�A80�`90���̃O���[�v��B�Q�A�c��̃O���[�v��C�Q�ɕ����č��ڂ̏d�v���͂���

�U�z�}

�U�z�}

�f�[�^�̎���2��ނ̓������c���Ɖ����ɂƂ�A�O���t��ɓ_�ŕ\���}

�f�[�^������(���݂��̊W)�ׂ邱�Ƃ��ł���

���ِ��v���}

���ِ��v���}

����(���ʂ̗ǂ������A�������ׂ��ۑ�)�ƁA����ɉe����^���邳�܂��܂��v���̊W���n���I�E�K�w�I�ɐ��������}�B�������͂�����ƍi�荞�܂�Ă���Ƃ��A�����h�~���邽�߂̊Ǘ����ڂ�����������A����������Njy�����肷�邽�߂Ɏg����

�`�F�b�N�V�[�g

�`�F�b�N�V�[�g

�_�����鍀�ڂȂǂ�\�ɂ��āA�ȒP�ɕ��͌��ʂ��m�F�ł���悤�ɕ\��������

�Ǘ��}

�Ǘ��}

�i������H��������ȏ��Ǘ�����Ă����Ԃɂ��邱�Ƃf�������߂Ɏg�p���邮��ӂ̂��ƁB���Ԃ��Ƃ̏�Ԃ��O���t��ɔz�u���A�]���܂łɌX���ƈقȂ�f�[�^��Ǘ����E������E�����f�[�^�̗L������ȏ�̔����肷��

| �ُ�ȓ_�̔��f� �@�@����܂��͉����̊Ǘ����E�̊O���Ɍ����_ �@�A���S���̕Б��ɁA7�_�ȏ�̓_���A�����Č�����ꍇ �@�B�_���Ǘ����E���ɂ����Ă��A���S������2/3�ȏ㗣�ꂽ�Ƃ���� �@�@�A������2/3�_�ȏ゠��Ƃ� �@�C�_��������܂��͉������ɂȂ���B�܂��́A�����I�ɏ㉺���� |

�w��

�w��

���W�����f�[�^�⒲�����ʂ�������Ƃɕ��ނ��āA�\�������́B�q�X�g�O�����̋�Ԃ킯���w�ʂ̂ЂƂ�

�VQC7����

�֘A�}

�֘A�}

�ړI�E�˂炢��B�����邽�߂̉�����������o���A���邢�͍l�Ă��邽�߂ɁA�ړI�B���Ɋ֘A������_�����ʊW�Ő�������}

�n���}

�n���}

�������������i�������邽�߂ɁA�ړI�|��i�̘A�����K�w�I�ɕ\�������@

�e�a�}

�e�a�}

�����������_��A�܂Ƃ܂��Ă��Ȃ��ӌ���A�C�f�A�Ȃǂ����A�܂Ƃ߂邽�߂ɗp������}

��}�ɂ͂܂��A�A�C�f�A�A�ӌ��A���_���Ȍ��ɕ\�����A�J�[�h�ɋL�q���A�S�̂߁A�e�a���̂���J�[�h���ăO���[�v���쐬���A��������ǂݎ���{���I�Ȗ��_������

PDPC(�ߒ�����v��})

PDPC(�ߒ�����v��})

�v������{���Ă��������ŁA�\�����ʃg���u����h�~���邽�߂Ɏ��O�ɍl������l�X�Ȍ��ʂ�\�����A�v���Z�X�̐i�s���ł��邾���]�܂��������ɓ������@

PERT�}(�A���[�_�C�A�O����)

PERT�}(�A���[�_�C�A�O����)

�C�x���g��v���W�F�N�g�̍�Ɠ����Ȃǂ��A��Ƃ̊J�n����\���m�[�h(�����_)�ƃm�[�h�Ԃ������Ō��сA�S�̂̍�Ɠ������Ǝ��Ԃ��������悤�ɂ������́B���s���č�Ƃ���s���ŁA�ł���Ǝ��Ԃɗ]�T�̂Ȃ��H���ɉe����^����o�H���N���e�B�J���p�X�Ƃ���

�}�g���b�N�X�}�@

�}�g���b�N�X�}�@

���ڂ��ƂɎ��o�����f�[�^��\�Ŕ�r���邱�ƂŁA���݂��̊֘A��D��ׂ邱�Ƃ��o����}�ōł��D�ꂽ��i�����肷�邱�Ƃ��o����

�}�g���b�N�X�f�[�^��͖@

�}�g���b�N�X�f�[�^��͖@

�}�g���b�N�X�}�łȂ����f�[�^�����l�ł���ꍇ�A���W�����g���Čv�Z�������l�ɂ���āA�_�O���t�Ƃ��Ă�蕪����₷���\����

������@

�����������i�̕i�������������@�ɂ̓T���v�����O�ƃV�~�����[�V����������

�T���v�����O

�T���v�����O

�T���v�����O�Ƃ́A������茟���Ƃ������A��W�c���炢�����̕W�{�����o���āA�s�Ǖi��X�ȉ��Ȃ獇�i�AX�{1�ȏ�Ȃ�s���i�Ƃ���B������茟���̌��ʂ́uOC�Ȑ��v���g���ĕ��͂���

�V�~�����[�V����

�V�~�����[�V����

�쐬�������f�������A�����̌��ʂɂ��߂����ʂ邱�Ƃɂ��A���̌��ʂ�������ɖ𗧂Ă邱��

�����`�v��@(LP�@)

�@�ꎟ���ŏ����ꂽ��������̉��ōœK�����s�����ƁB�P�̖@(�V���v���b�N

�@�X�@)�A���_�@�Ȃǂ̃A���S���Y��������

�@���p��Ƃ��āA�h�{�o�����X�̏��������Ȃ���ŏ���p�̌������l�����

�@���Ȃǂɗp������

���҂��s�_

�@�ڋq���T�[�r�X���邽�߂ɍs��ɕ��Ԃ悤�Ȋm���I�ɋ������邵���Ăނ�

�@���G���ۂ��A�������f����p���ĉ�����邱�Ƃ�ړI�Ƃ������_

���v�\��

�����̎��v��\�����邱�ƂŁA���̌��ʂ����ƂɎ��v�Ɍ��������Y�\�͂���������B��\�I�Ȏ�@�ɂ́A�u�ړ����ϖ@�v�Ɓu��A���́v������

�ړ����ϖ@

�ړ����ϖ@

�ߋ��̔���̈ړ����ς��Z�o���ď�����\�������@

��A����

��A����

�\���E�v�����͓��ɗp������B�Ⴆ�A�ߋ��̐��Y�ʂƐ�����p�̃f�[�^�����A�������߁A�����̐��Y�ʂɑ��鐻����p�̗\���Ɋ��p�����

���̑��̎�@

�f�[�^���W

�u���[���X�g�[�~���O

�u���[���X�g�[�~���O

���[���ɏ]���ăO���[�v�ňӌ����o���������Ƃɂ��A�V���ȃA�C�f�A�ݏo���A����������o�����@

| ���[�� | ���e |

|---|---|

| �ᔻ�֎~ | �l�̈ӌ��ɑ��Ĕᔻ������A��]�����肵�Ȃ� ���R�ȃA�C�f�A���o�𐧌�����悤�Ȕ��f�E���_�͐T�� |

| ������ | �Z���Ԃɂł��邾�������̈ӌ����o��悤�ɂ���B �ʂ͑����قǎ��̗ǂ�����������\�������� |

| ���R�z�� | �����T�O��Œ�ϔO�ɂƂ��ꂸ�A���R�ɔ����ł���悤�ɂ��� �����e�[�}����E�����Ă��A���̒��ɃA�C�f�A���B��Ă��邱�Ƃ����� |

| �������P | �A�C�f�A�ƃA�C�f�A������������A���l�̃A�C�f�A�𗘗p���ĉ��P�����肷��B �V���ȃA�C�f�A���n�o����邱�Ƃ����҂ł��� |

�|�C���g��

| ���l���́A5�`8���A�����Ă�10�����x ���Q���҂͓����悤�ȊK�w�ŏ㉺�W�����A���R�Ȉӌ����o���₷������ ���ꏊ�̓����b�N�X�ł���悤�Ȋ��ōs�� �����[�_�[�́A���낢��ȃA�C�f�A��ӌ����o�镵�͋C����� ��1���Ԉȏ㑱����Ƃ��́A�x�����Ƃ� |

�f���t�@�C�@

�f���t�@�C�@

�����N���肤�鎖�ۂɊւ���\�����s�����@�B�Z�p�J���헪�̗��Ăɗ��p����A�����̐��ƂɓƎ��̌������o���Ă��炢�A�����𑊌݂Ƀt�B�[���h�o�b�N���čĂь������o��������Ƃ��J��Ԃ��B���v�I�Ɉӌ����W��E���������A���m�̖��ɑ��Č��ʂ��𗧂ĂĂ���

�o�Y�Z�b�V����

�o�Y�Z�b�V����

���l���̃O���[�v�ɕ�����āA���[�_�[�̐i�s�̂��ƂɃe�[�}�ɂ��ē��c���A�O���[�v���ƂɌ������܂Ƃ߂ĕ����铢�c�̋Z�@

�f�[�^����

�N���X�^����

�N���X�^����

���݂��������̂��W�߂ăO���[�v���������āA�S�̑���c�����镪�͎�@

�����e�J�����@

�����e�J�����@

������p�����V�~�����[�V���������x���s�����Ƃɂ��ߎ��������߂�v�Z��@

���[�_�`���[�g

���[�_�`���[�g

�������ڂ̔�r��o�����X��\������O���t�̂��ƁB3�ȏ�̍��ڂɑΉ�������ː��̊e����ɁA��l�ɑ���x�������v���b�g���A�e�X������őS�̂̃o�����X������